Einführung: Was sind geschweißte H-Träger?

Geschweißte H-Träger sind Bauteile aus Baustahl, die durch Schweißen von drei einzelnen Stahlblechen hergestellt werden: einem Steg und zwei Flanschen, um einen H-förmigen Querschnitt zu bilden. Im Gegensatz zu warmgewalzten Trägern, die auf Standardgrößen beschränkt sind, können geschweißte H-Träger in Höhe, Breite und Dicke individuell angepasst werden und bieten damit eine Flexibilität, die Warmwalzwerke nicht bieten können.

Diese Anpassungsfähigkeit macht geschweißte Träger zu einer soliden Wahl für Schiffs- und Offshore-Konstruktionen, tiefe Fundamente, Stützsysteme, Brücken und schwere Industrierahmen, bei denen eine hohe Tragfähigkeit und maßgeschneiderte Abmessungen entscheidend sind.

In diesem Leitfaden erfahren Sie, was geschweißte H-Träger sind, wie sie hergestellt werden, warum sie für bestimmte Anwendungen bevorzugt werden und wie sie im Vergleich zu anderen Stahlträgerarten aussehen.

Die wichtigsten Vorteile von geschweißten H-Trägern aus Stahl

1. Anpassbare Abmessungen

Der größte Vorteil von geschweißten H-Trägern ist ihre Designflexibilität. Ingenieure können die Trägerhöhe, die Flanschbreite sowie die Steg- und Flanschdicken entsprechend den Projektanforderungen festlegen. Dies ermöglicht die Herstellung von Trägern mit einer hohen Tragfähigkeit oder weniger Rohmaterial für Kosteneinsparungen. Das Schweißen von H-Trägern bietet eine Flexibilität, die über das hinausgeht, was bei warmgewalzten H-Trägern aus Stahl möglich ist.

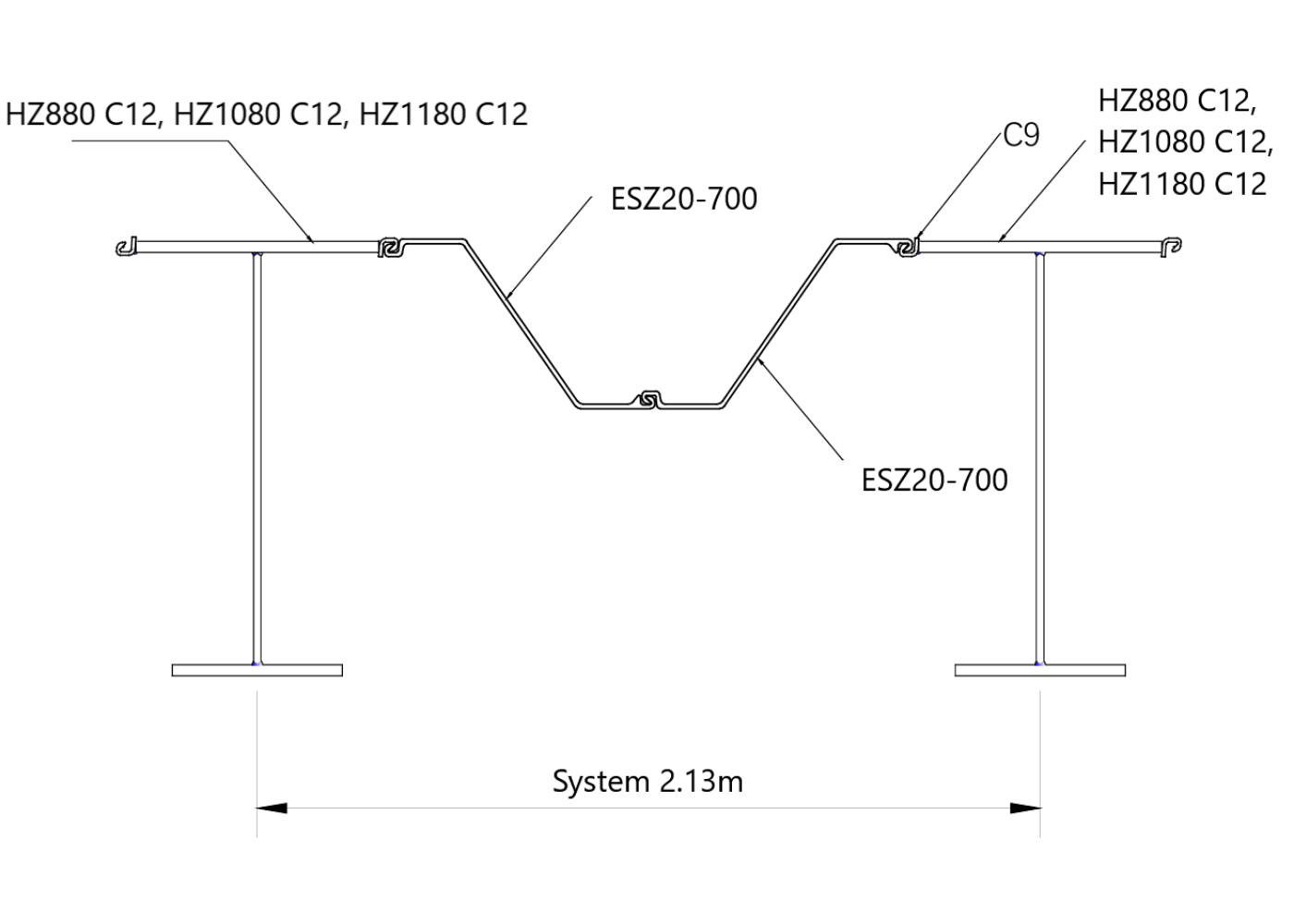

Beispiel: Bei Kaimauer-Kombiwänden kann die obere Flanschbreite vergrößert werden, um die Systembreite zu erhöhen, und durch Anpassung der Flansch- und Stegdicken kann die Leistung des Trägers individuell angepasst werden. Auf diese Weise ist es möglich, mit warmgewalzten Profilen gleichzuziehen oder diese sogar zu übertreffen, und das oft auf eine wirtschaftlichere Weise.

2. Hohe strukturelle Stabilität und Tragfähigkeit

Durch die Anpassung von Blechdicke und -breite können geschweißte H-Träger so konstruiert werden, dass sie erhebliche vertikale und seitliche Lasten aufnehmen können, was sie für anspruchsvolle Projekte geeignet macht. Das Schweißen ermöglicht die Herstellung von übergroßen Trägern, ohne dass spezielle Walzwerke erforderlich sind. Dies macht geschweißte Träger zur bevorzugten Lösung für übergroße Abmessungen.

3. Material-Optimierung

Ingenieure können H-förmige Stahlträger speziell für die Stellen entwerfen, an denen die größten Belastungen auftreten, mit dickeren Flanschen für die Biegung und schlankeren Stegen zur Gewichtsreduzierung, was zu einer effizienteren und kostengünstigeren Struktur führt. Dies ist besonders wertvoll für Projekte, bei denen der Materialeinsatz aufgrund von Gewichts- oder Nachhaltigkeitsüberlegungen optimiert werden muss.

4. Besser vorhersehbare Vorlaufzeiten

Während die Herstellung mehr Zeit in Anspruch nimmt, vermeiden geschweißte Träger die begrenzten Walzpläne der Walzwerke, insbesondere bei übergroßen Trägern. Das macht sie zu einer praktischen Wahl, wenn das Angebot an warmgewalztem Material begrenzt ist oder wenn nicht standardisierte Größen schnell benötigt werden.

Anwendungen von geschweißten H-Trägern

Fundamentsysteme und Königspfähle in Kombiwänden

Geschweißte H-Pfähle werden häufig als Königspfähle in Kombiwandsystemen verwendet, insbesondere für Kaimauern und Spundwandkonstruktionen. Ihre hohe Biegesteifigkeit und die Möglichkeit, sie mit Schlössern zu verbinden, machen sie ideal für Tiefgründungen.

Offshore- und Marinestrukturen

Bei Offshore Jacket-Fundamenten werden geschweißte H-Träger verwendet:

- Diagonale und vertikale Verstrebungen in Jacket-Fundamenten.

- Knotenverbindungen, Sockelpfähle und Übergangsstücke.

- Druckbeständigkeit: hält zyklischen Wellen- und Windlasten in rauen Meeresumgebungen stand.

Brücken- und Infrastrukturarbeiten

Individuell geschweißte H-Träger dienen in:

- Brückenträger und Viaduktstützen, wenn kundenspezifische Spannweiten erforderlich sind

- Kranbahnkonstruktionen und Pfahlkappen mit hoher Lastkonzentration

- Geeignet für Erdbebengebiete durch maßgeschneidertes Verhältnis von Steifigkeit zu Gewicht

Unterstützung für Schwerindustrie und Ausrüstung

Stahlgerüste für:

- Raffinerien und chemische Anlagen

- Sockel für schwere Maschinen, die punktuell belastet werden müssen

- Rohrgestelle, modulare Skids und industrielle Plattformen

H-Träger-Schweißen

Der Herstellungsprozess umfasst das Schneiden, Montieren und Schweißen von H-förmigen Stahlkonstruktionen. Hier ist eine Aufschlüsselung:

Herstellungsprozess von geschweißten H-Trägern

Die Herstellung von geschweißten H-Trägern umfasst die folgenden Schritte:

1. Schneiden von Platten:

Stahlplatten aus hochwertigen Stahlsorten werden mit CNC-Brenn- oder Plasmaschneidemaschinen auf die gewünschten Steg- und Flanschmaße zugeschnitten.

2. Anfasen und Vorbereitung:

Die Kanten sind abgeschrägt, um tiefe Einschweißungen vorzubereiten und Schweißfehler zu minimieren.

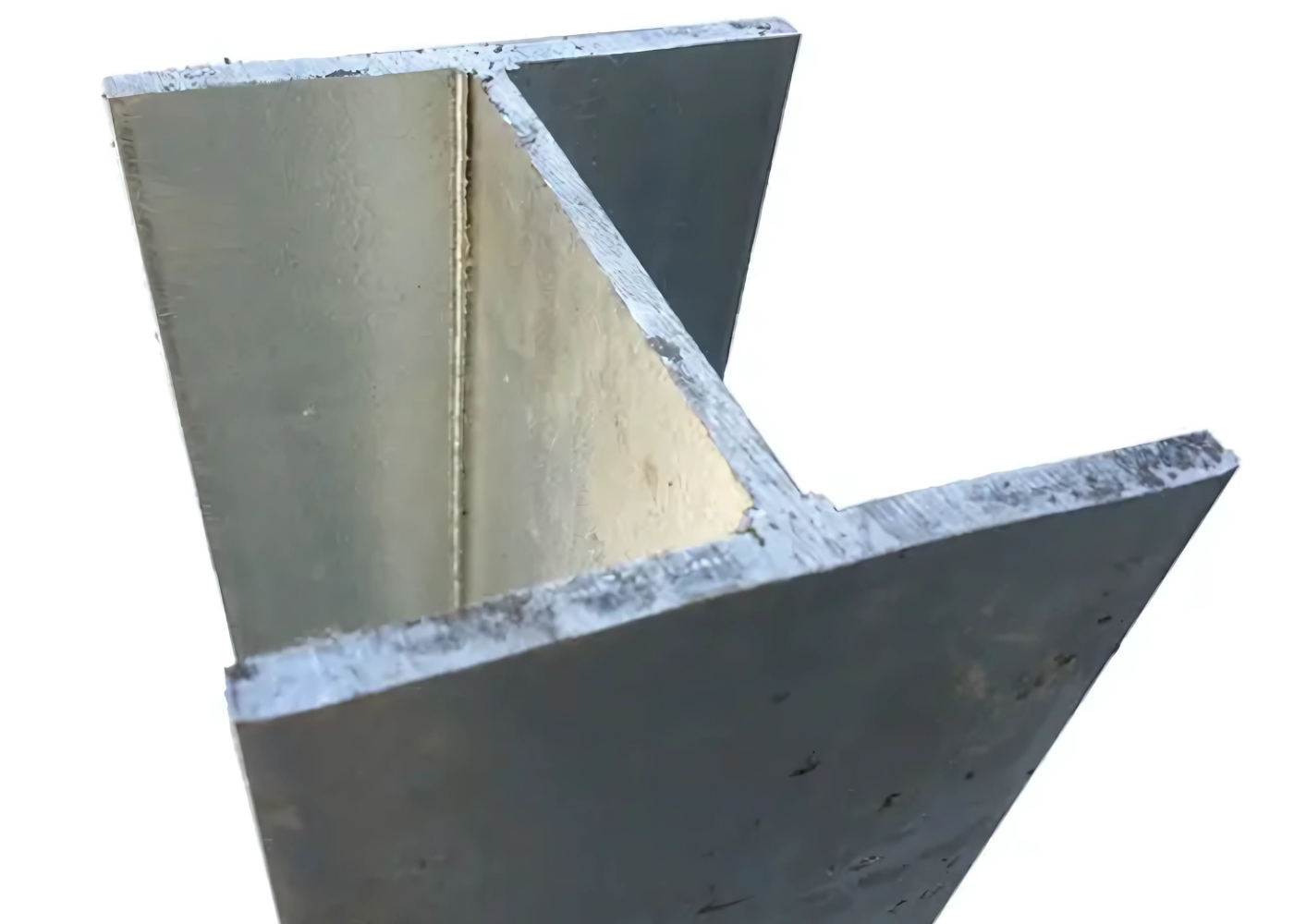

3. Montage und Schweißen:

Die Platten werden vor dem Schweißen in einem Vorrichtungssystem ausgerichtet, um hohe Präzision und Rechtwinkligkeit zu gewährleisten. Die drei Teile (2 Flansche und 1 Steg) werden zusammengesetzt und geheftet und dann je nach Spezifikation durch Unterpulverschweißen (SAW) oder MIG/MAG-Schweißen zusammengefügt.

Automatisches Unterpulverschweißen (SAW) ist die bevorzugte Methode, weil:

- Tiefes Eindringen in die Schweißnaht

- Hohe Ablagerungsrate

- Gleichbleibende Qualität der Schweißnähte

Die Schweißnähte verlaufen in der Regel entlang beider Flansch-Steg-Verbindungen.

4. Begradigung und Stressabbau:

Das Richten nach dem Schweißen und die optionale Wärmebehandlung beseitigen Verzug und reduzieren Eigenspannungen.

5. Bohren und Zerspanung (falls erforderlich)

Schraubenlöcher, Aussparungen und Verbindungsplatten werden gemäß den Werkstattzeichnungen bearbeitet.

6. Oberflächenbehandlung

Die Träger werden gereinigt (z.B. durch Strahlen mit SA 2,5) und mit einer Grundierung oder einem Korrosionsschutz gemäß den Projektanforderungen beschichtet.

7. Kennzeichnung & Prüfung

Zerstörungsfreie Prüfungen (NDT) wie UT, MT oder RT werden bei kritischen Anwendungen häufig gemäß EN 1090-2 EXC3/EXC4 durchgeführt.

Normen für die Herstellung und das Schweißen

Geschweißte H-Träger werden nach:

- EN 1090-2 (Ausführung von Stahlkonstruktionen)

- ISO 3834-2 (Qualitätsanforderungen beim Schweißen)

- AWS D1.1 oder EN ISO 5817 für die Schweißnahtqualität

Die Qualitätskontrolle umfasst:

- Ultraschallprüfung (UT) von Schweißnähten

- Dimensionelle Inspektionen

- Materialprüfzeugnisse (MTCs)

- WPS und WPQR Dokumentation

Warum geschweißte H-Träger statt warmgewalzter H-Träger?

Geschweißte H-Träger bieten die ultimative Lösung, wenn Standardprofile nicht ausreichen. Ganz gleich, ob Sie eine Brücke in einer Erdbebenzone, eine Kaimauer für die Hafenerweiterung oder einen komplexen Rahmen für ein Offshore-Umspannwerk entwerfen, geschweißte Träger bieten:

- Anpassbare Abmessungen für optimierte Stärke und Stückgewicht

- Einhaltung der strengen technischen Anforderungen

- Kompatibilität mit globalen Projektstandards

- Widerstandsfähigkeit gegen raue Meeres- und Industrieumgebungen

Mit der Möglichkeit, jeden Abschnitt so zu konstruieren, dass er den einzigartigen Belastungsanforderungen entspricht, bieten geschweißte H-Träger eine unübertroffene Leistung und einen hohen Wert – damit Ihre Strukturen sowohl sicher als auch wirtschaftlich optimiert sind.

Ähnliche Produkte von Aema Stahl

- Geschweißte H-Pfähle

- Stahl-Zugstangensysteme

- Warmgewalzte U-Profil Spundwände

- Warmgewalzte Z-Profil Spundwände

- Stahlrohrpfähle

Kontaktieren Sie uns noch heute, um ein maßgeschneidertes Angebot für Ihr nächstes Projekt zu erhalten.