Wprowadzenie

Wraz ze wzrostem wymagań dotyczących efektywności budowlanej i optymalizacji materiałów, inżynierowie i wykonawcy coraz częściej sięgają po szalunek tracony pustotwórczy jako skuteczne rozwiązanie do redukcji zużycia betonu, minimalizacji obciążeń własnych i kontroli ryzyka związanego z podłożem. Te systemy inżynieryjne, często wykonywane z lekkich materiałów, takich jak spieniony polistyren (EPS), wprowadzają kontrolowane pustki w płytach żelbetowych oraz w żelbetowych belkach fundamentowych.

Szalunek tracony pustotwórczy nie jest już niszowym elementem projektowania konstrukcji; stał się kluczowym narzędziem w realizacji budownictwa ekonomicznego, zrównoważonego i technicznie niezawodnego.

W tym przewodniku znajdziesz wszystko, co musisz wiedzieć o szalunku traconym pustotwórczym: jego przeznaczenie, typy, zalety, wymagania techniczne, montaż oraz praktyczne zastosowania w projektach konstrukcyjnych i geotechnicznych.

Czym jest szalunek tracony pustotwórczy?

Szalunki tracone pustotwórcze to lekkie, prefabrykowane elementy — najczęściej wykonane ze spienionego polistyrenu (EPS) — stosowane do tworzenia kontrolowanych pustek wewnątrz lub pod elementami betonowymi. Dzięki temu możliwe jest zwiększenie efektywności konstrukcji poprzez redukcję ilości zużytego materiału, przy jednoczesnym zachowaniu pełnej nośności i parametrów użytkowych. EPS jest szeroko stosowany ze względu na niską gęstość, łatwość formowania, odporność na wilgoć oraz szeroki zakres wytrzymałości na ściskanie.

W przypadku zastosowania w płytach lub belkach żelbetowych, szalunek tracony pustotwórczy umożliwia:

- Wydajność materiałowa (mniej betonu i prętów zbrojeniowych)

- Redukcja wagi elementów konstrukcyjnych

- Ochrona przed falowaniem gruntu i bocznym naciskiem gruntu

- Izolacja termiczna i tłumienie akustyczne w określonych zastosowaniach

Rodzaje szalunków traconych pustotwórczych

Wybór odpowiedniego systemu szalunku traconego pustotwórczego zależy od wymagań konstrukcyjnych, warunków gruntowych oraz specyficznych ograniczeń projektowych. Do najważniejszych typów należą:

Płaskie płyty EPS

Stosowane głównie pod belkami podwalinowymi i płytami stropowymi, płaskie arkusze działają jako ściśliwe wypełnienie umożliwiające ruch gleby spowodowany zmianami wilgotności. Są one powszechnie stosowane w miejscach o glebach gliniastych podatnych na falowanie gruntu.

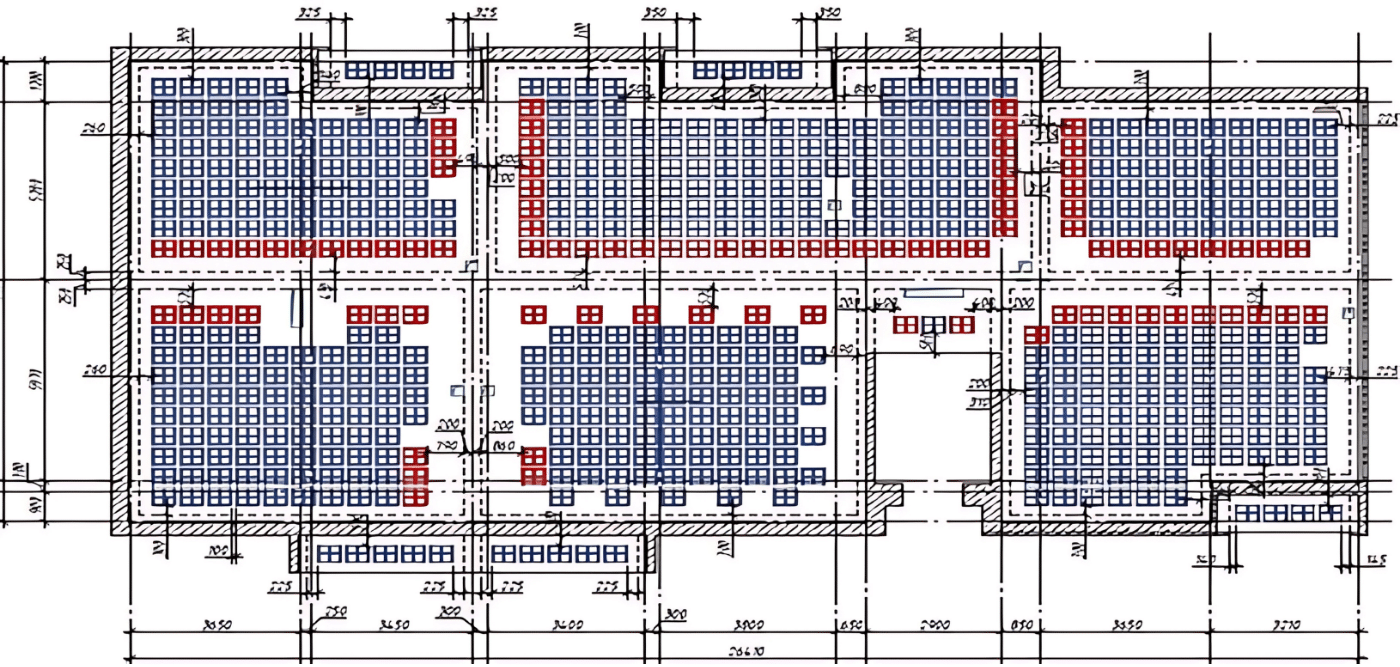

Modułowe systemy EPS:

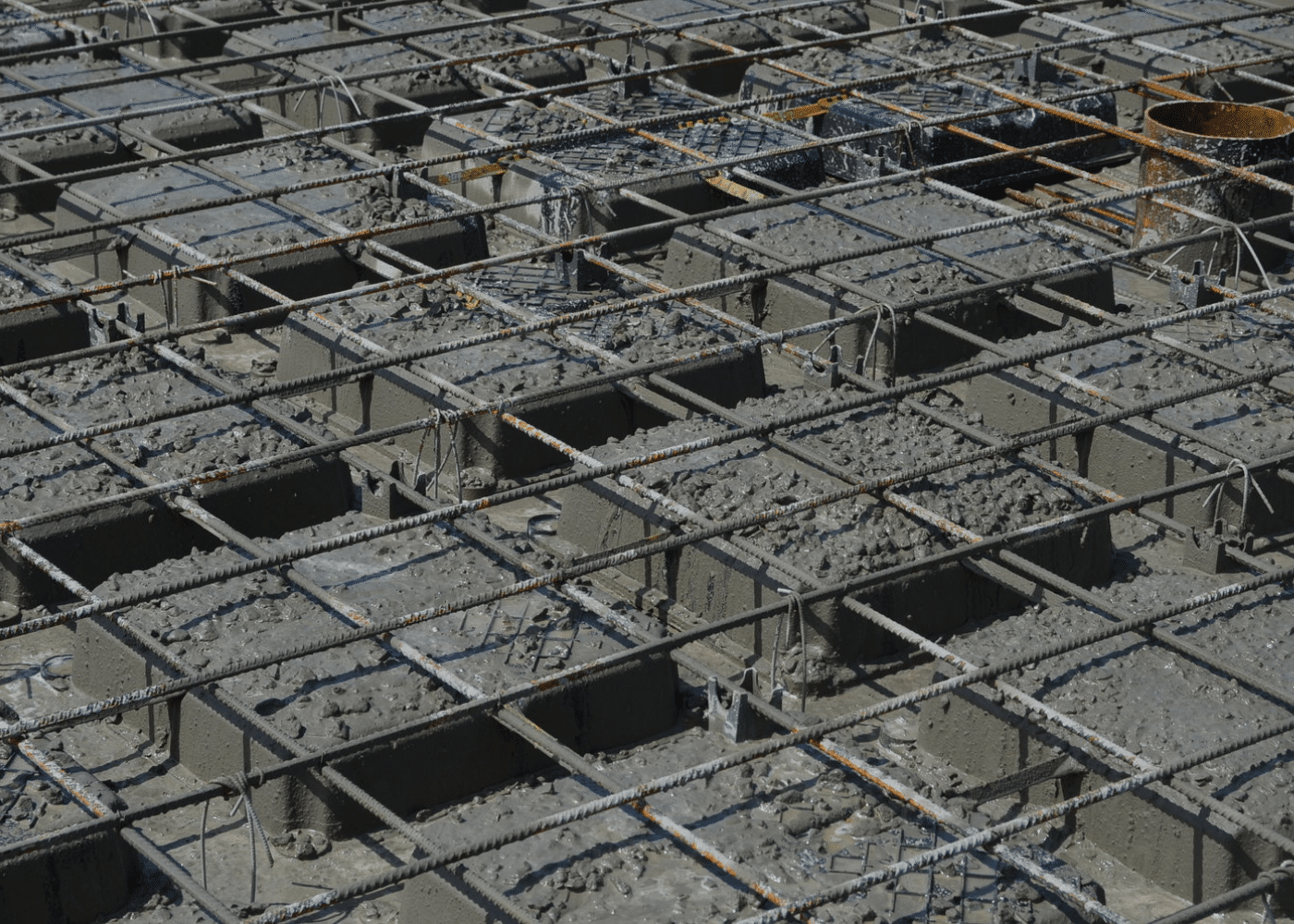

Formowane elementy z polistyrenu ekspandowanego są kształtowane w celu zmniejszenia ciężaru własnego płyty. Są one często instalowane między warstwami prętów zbrojeniowych w płytach dwukierunkowych lub jednokierunkowych.

Przykłady: Moduły w kształcie kopuły lub wafla, instalowane w celu utworzenia żebrowanych wzorów płyt.

Stały szalunek z pustymi przestrzeniami:

Systemy te integrują elementy konstrukcyjne i szalunkowe. Moduły puste pozostają osadzone w płycie po wylaniu, służąc zarówno jako stały szalunek, jak i część systemu konstrukcyjnego.

Przykład: Plastikowe systemy modułowe stosowane w dwukierunkowych płytach oświetleniowych, oferujące wysoką sztywność strukturalną i zmniejszoną objętość.

Ściśliwe wypełnienie strukturalne do ochrony przed falowaniem gruntu:

W strefach ekspansywnego gruntu ściśliwe bloki wypełniające chronią elementy konstrukcyjne przed wzrostem ciśnienia gruntu. Płyty EPS są najczęstszym wyborem ze względu na przewidywalną ściśliwość i wysoką kontrolę deformacji.

Kluczowe korzyści szalunku traconego pustotwórczego

1. Efektywność strukturalna

- Zmniejszenie obciążenia własnego nawet o 30-35%, co umożliwia zastosowanie smuklejszych systemów podłogowych.

- Niższe zapotrzebowanie na pręty zbrojeniowe nawet o 40%

- Zmniejszenie całkowitej masy budynku nawet o 10%

2. Ekonomiczna konstrukcja

- Mniejsza objętość betonu i zbrojenia = niższy koszt materiałów

- Szybsza instalacja dzięki modułowości i prostemu rozmieszczeniu

- Zmniejszony transport i obciążenie dźwigu dzięki lekkiemu materiałowi

3. Ochrona przed ruchami gleby

- Działa jako ściśliwe wypełnienie zapobiegające falowaniu gruntu w glebach bogatych w glinę

- Pomagają złagodzić nacisk boczny w ekspansywnych lub przesuwających się podłożach

- Nadaje się zarówno do nowych fundamentów, jak i renowacji budynków

4. Trwałość i zrównoważony rozwój

- EPS jest odporny na wilgoć, obojętny i nie ulega biodegradacji – zapewniając długą żywotność

- Zmniejsza zapotrzebowanie na bardziej tradycyjne materiały wypełniające, takie jak żwir lub piasek.

- W pełni nadające się do recyklingu i odpowiednie do zastosowań tymczasowych lub stałych

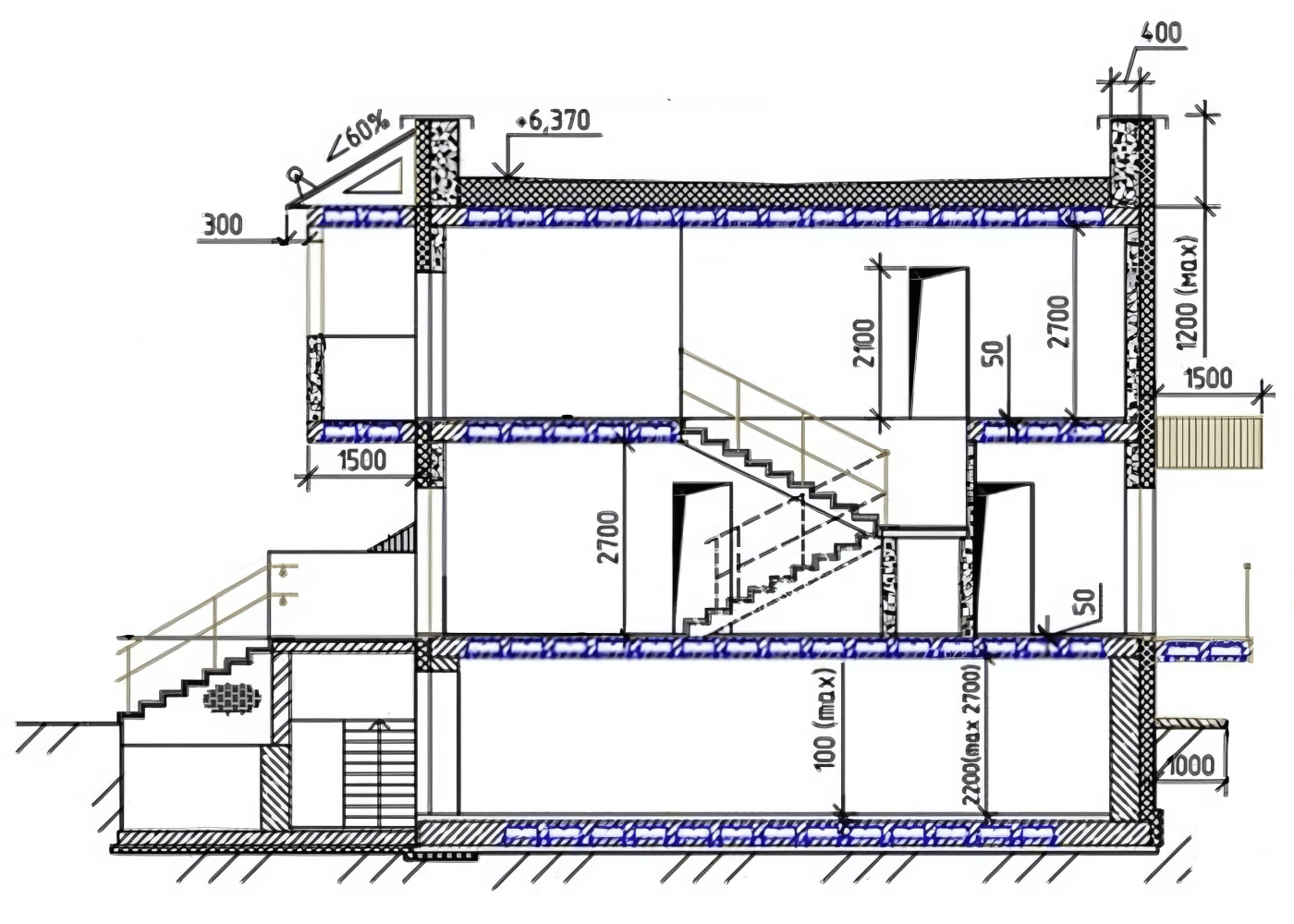

Rozważania strukturalne

Zastosowanie szalunku traconego pustotwórczego wymaga starannego opracowania projektu konstrukcji, często we współpracy pomiędzy inżynierami geotechniki i konstrukcji.

Wytrzymałość na ściskanie

Szalunki tracone pustotwórcze z EPS są dostępne w różnych klasach wytrzymałości na ściskanie, które zazwyczaj pokrywają większość potrzeb nośnych w płytach, belkach i fundamentach. Wybór odpowiedniej klasy zależy od:

- Grubość płyty

- Typ wzmocnienia

- Lokalizacja pustych przestrzeni

- Przewidywane obciążenia pod napięciem

Transfer obciążenia

Ponieważ szalunek tracony pustotwórczy zmniejsza objętość betonu, konieczne jest staranne zaprojektowanie konstrukcji w celu utrzymania jej parametrów nośnych:

- Odpowiedni rozkład obciążenia na żebra płyty lub strefy stałe

- Wystarczająca wytrzymałość na ścinanie i zginanie w krytycznych punktach styku

- Kontrola ścinania przebijającego, zwłaszcza wokół kolumn i obszarów nośnych

- Monitorowanie różnic w ugięciach pomiędzy strefami z pustkami a strefami pełnymi, szczególnie w płytach o dużych rozpiętościach, w celu zapewnienia przydatności użytkowej i długoterminowej trwałości konstrukcji.

Dwukierunkowo rozjaśnione płyty wykorzystujące puste przestrzenie w kształcie kopuły muszą być starannie dopracowane w miejscach przecięcia słupów i belek, aby uniknąć słabych stref.

Odporność na ogień i wilgoć

EPS ma doskonałą odporność na wilgoć, ale w projekcie należy uwzględnić jego odporność na ogień. Aby spełnić wymagania kodeksowe, stosuje się pokrywy ognioodporne lub betonowe pokrywy minimalne.

Zastosowania w nowoczesnym budownictwie

Pustaki tracone są szeroko stosowane w:

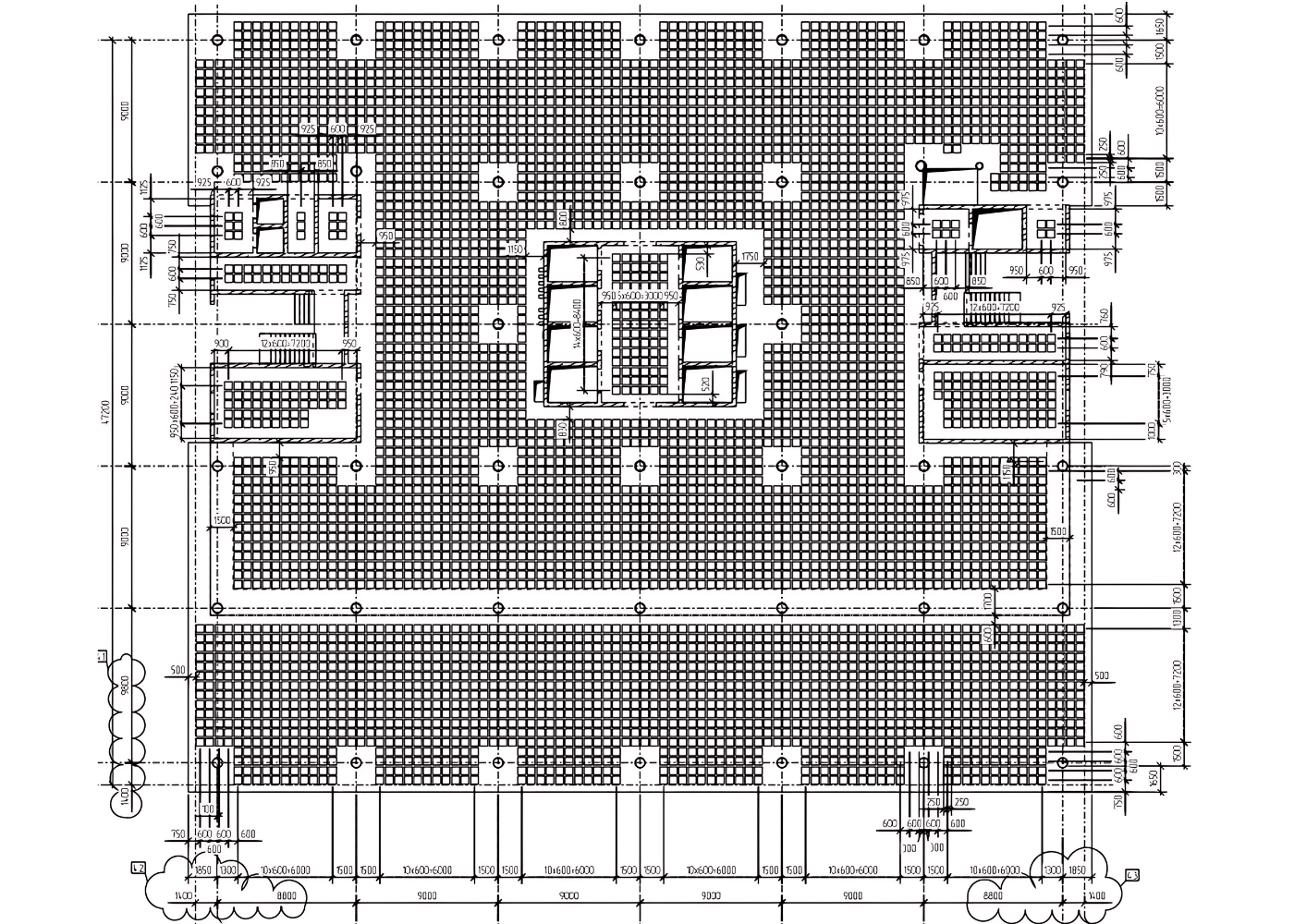

1. Płyty stropowe z betonu zbrojonego

Modułowe kopuły EPS tworzą przypominające siatkę żebrowane płyty o dużej wytrzymałości na zginanie. Jest to powszechne w:

- Budynki komercyjne

- Garaże

- Magazyny

- Lotniska i węzły transportowe

Płyty te utrzymują płaskie sufity, ułatwiając instalacje MEP i obniżając wysokość sufitu.

2. Belki podwalinowe i fundamenty

W strefach ekspansywnej gliny ściśliwe arkusze EPS pod belkami i płytami zapewniają ochronę przed falowaniem, zmniejszając wzrost ciśnienia i pękanie.

3. Projekty infrastrukturalne

Pokłady mostów, tunele i podniesione jezdnie korzystają z pustych przestrzeni w grubych płytach, aby zmniejszyć wagę i zużycie materiału.

4. Formowanie otworów i konstrukcji tymczasowych

Szalunki tracone pustotwórcze pełnią również funkcję rezerwowych miejsc na przyszłe włazy serwisowe, rurociągi lub kanały instalacji elektrycznych. Często stosuje się je także w tymczasowych systemach deskowań ze względu na łatwość demontażu.

Sześć Kluczowych Przykładów Zastosowania Szalunków Traconych Pustotwórczych

Na podstawie rzeczywistych realizacji zastosowanie szalunków traconych pustotwórczych można sklasyfikować do sześciu podstawowych obszarów. Podkreśla to wszechstronność systemów EPS w różnych typach budynków:

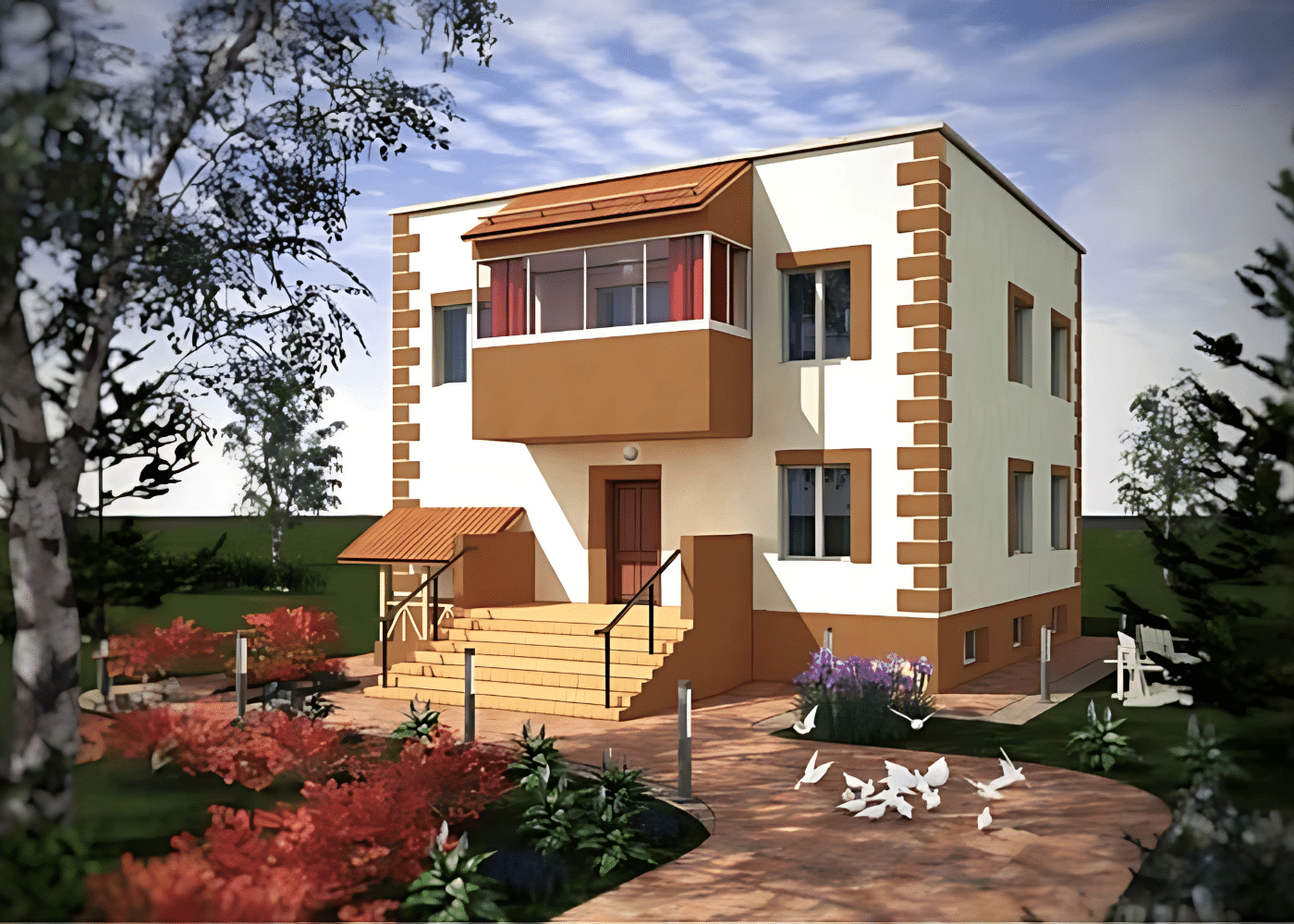

1. Niskie budynki (1-3 piętra)

Szalunki tracone pustotwórcze stosuje się do tworzenia płyt stropowych opartych wyłącznie na ścianach obwodowych — eliminując wewnętrzne słupy i umożliwiając otwarte układy przestrzenne.

Przypadek użycia: Budynki mieszkalne, sklepy, małe domy kultury i magazyny

Przykład projektu:

Korzyści:

- Wnętrza bez kolumn

- Mniejsze obciążenia wykopów i fundamentów

- Szybsze terminy budowy

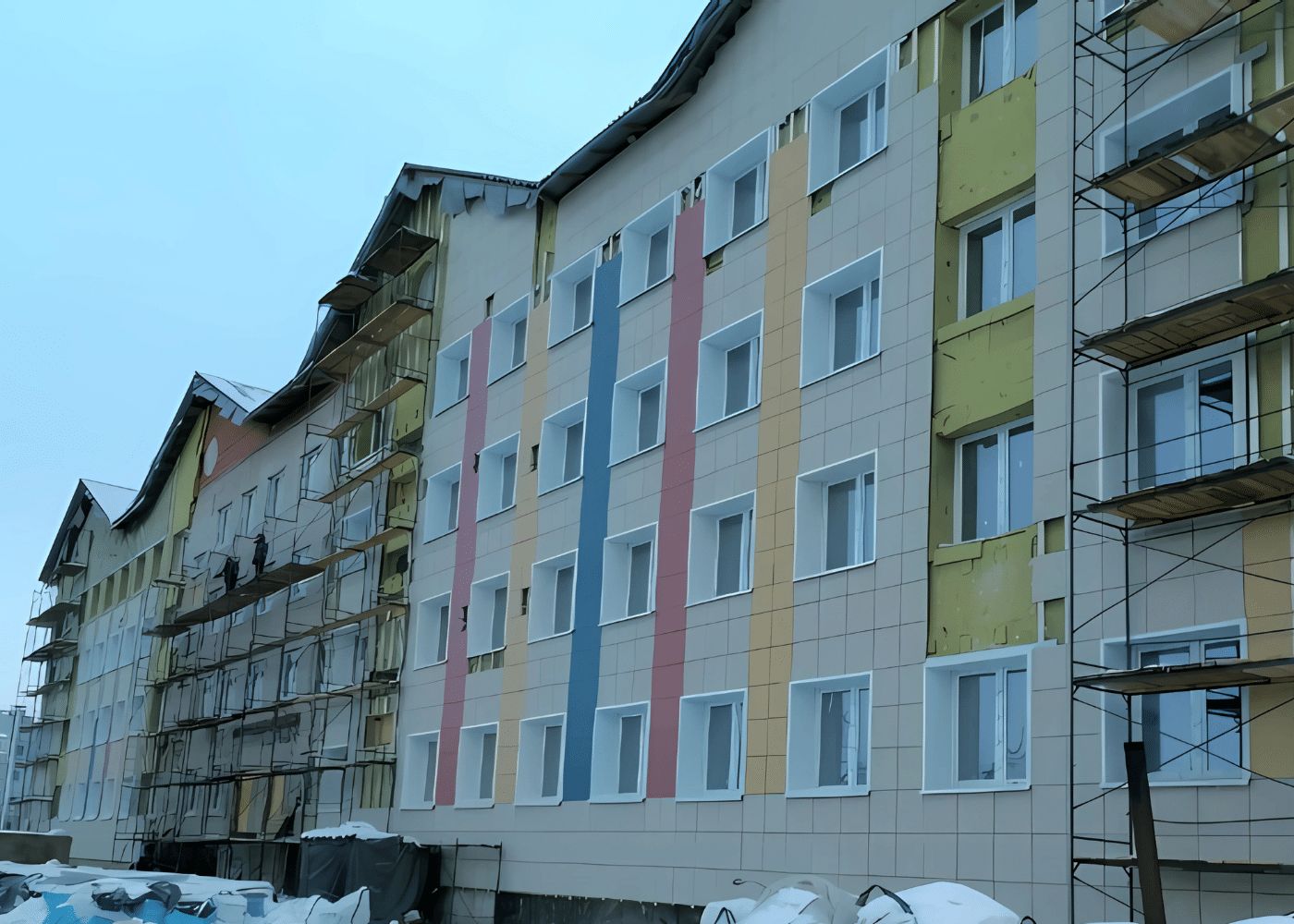

2. Konstrukcje nośne ścian średniej wysokości (4-7 pięter)

Płyty stropowe z pustkami EPS umożliwiają tworzenie lekkich systemów stropowych, które uzupełniają konstrukcje z betonu komórkowego (AAC), powszechnie stosowane w zabudowie średniokondygnacyjnej.

Przypadek użycia: Bloki mieszkalne, domy studenckie, kompaktowe budynki komercyjne

Przykład projektu:

Korzyści:

- Ekonomiczne fundamenty dzięki zmniejszonej wadze płyty fundamentowej

- Nie jest wymagana dodatkowa izolacja elewacji

- Czyste wykończenie: „tynk, farba i zapomnij”

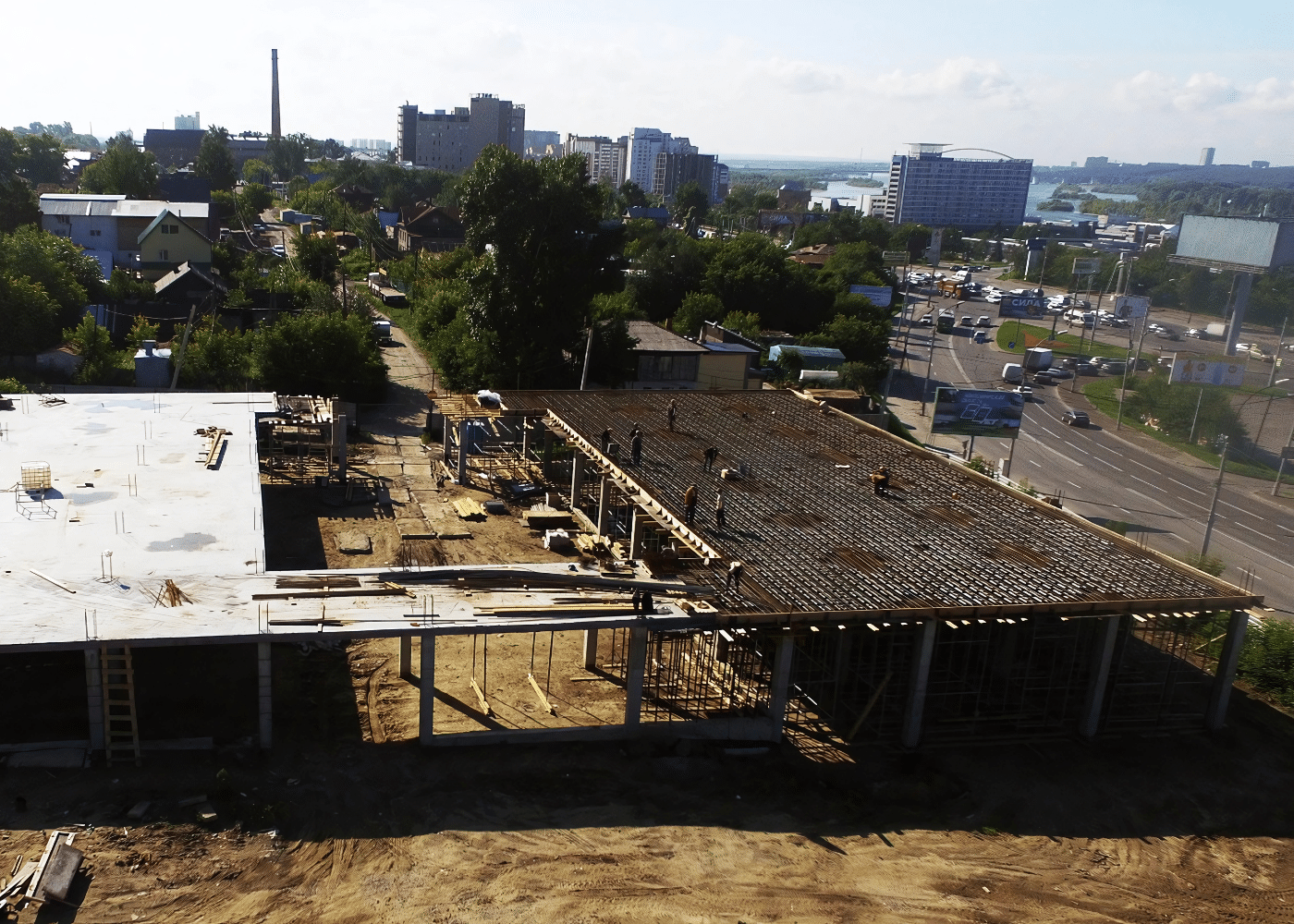

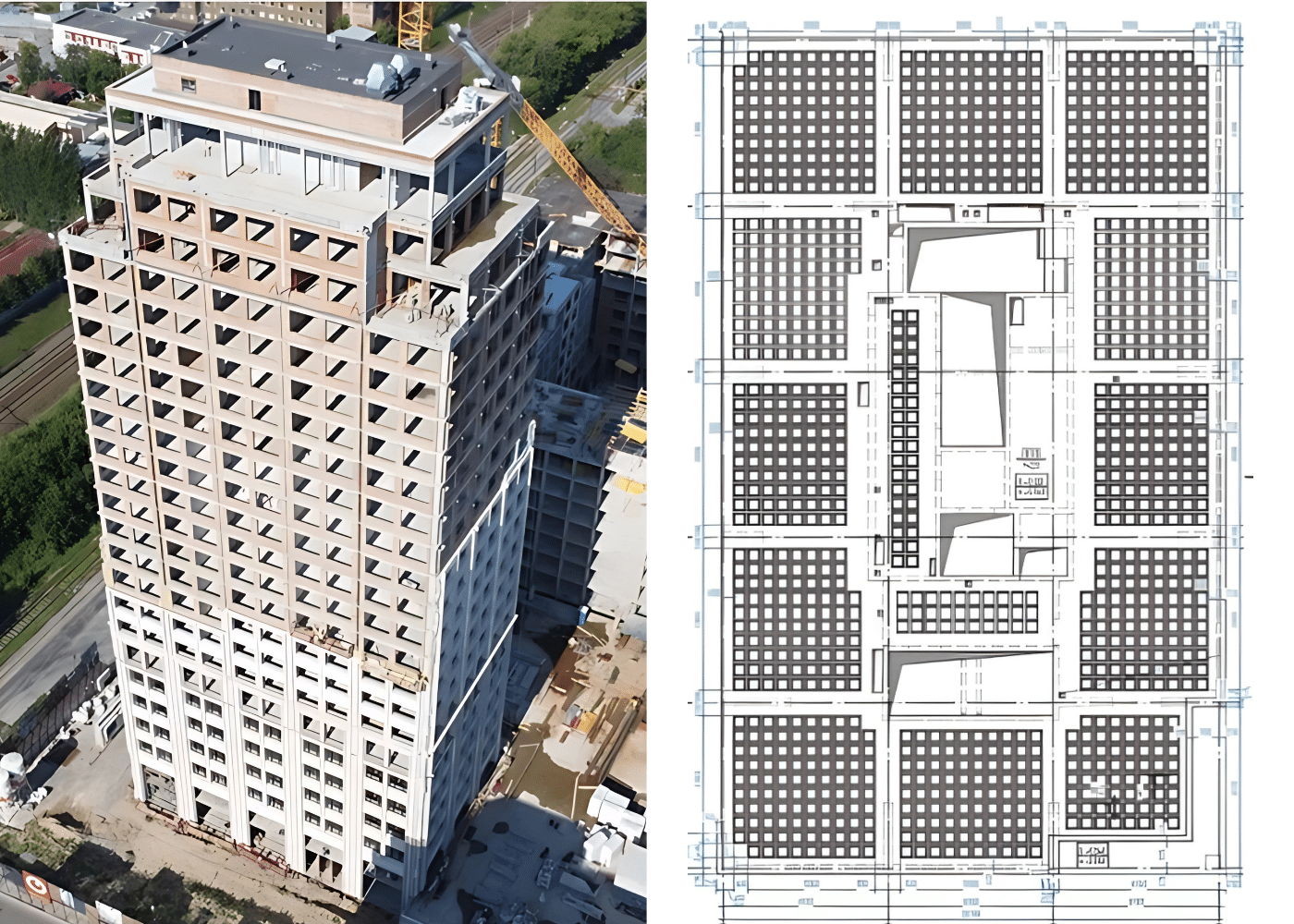

3. Monolityczne budynki wysokościowe (8-25 pięter)

W budynkach wielokondygnacyjnych z ramami żelbetowymi wykonywanymi na miejscu, szalunki tracone pustotwórcze zmniejszają ciężar własny płyt stropowych bez wpływu na nośność konstrukcji.

Przypadek użycia: Wieżowce mieszkalne, inwestycje wielofunkcyjne, kompleksy handlowe

Korzyści:

- Duży zasięg (500-600 m² na piętro)

- Ulepszony rozkład obciążenia dzięki zmniejszonym przekrojom konstrukcyjnym

- Uproszczona standaryzacja planów pięter na różnych poziomach

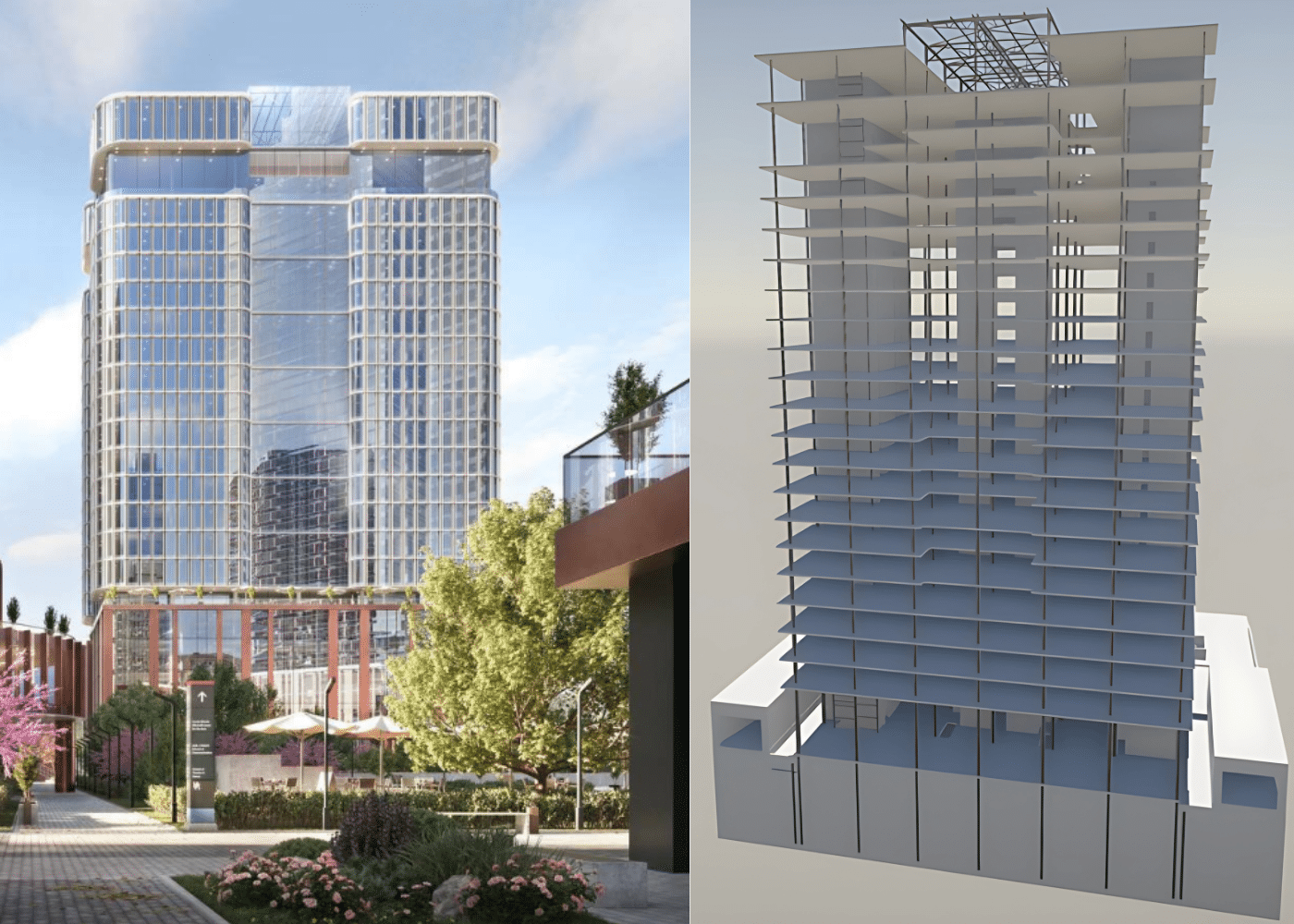

4. Budynki wysokie i charakterystyczne

Nowoczesne projekty łączą płyty stropowe z pustkami ze stalowo-betonowymi słupami kompozytowymi lub systemami „tube-in-tube” dla konstrukcji o dużych obciążeniach.

Przypadek użycia: drapacze chmur, wieże biurowe, węzły infrastruktury publicznej

Przykład projektu:

Korzyści:

- Wysokowydajne płyty ze zintegrowanymi kanałami MEP

- Zminimalizowana grubość płyty (nawet 400-500 mm)

- Elastyczność w projektowaniu atriów i otwartych przestrzeni

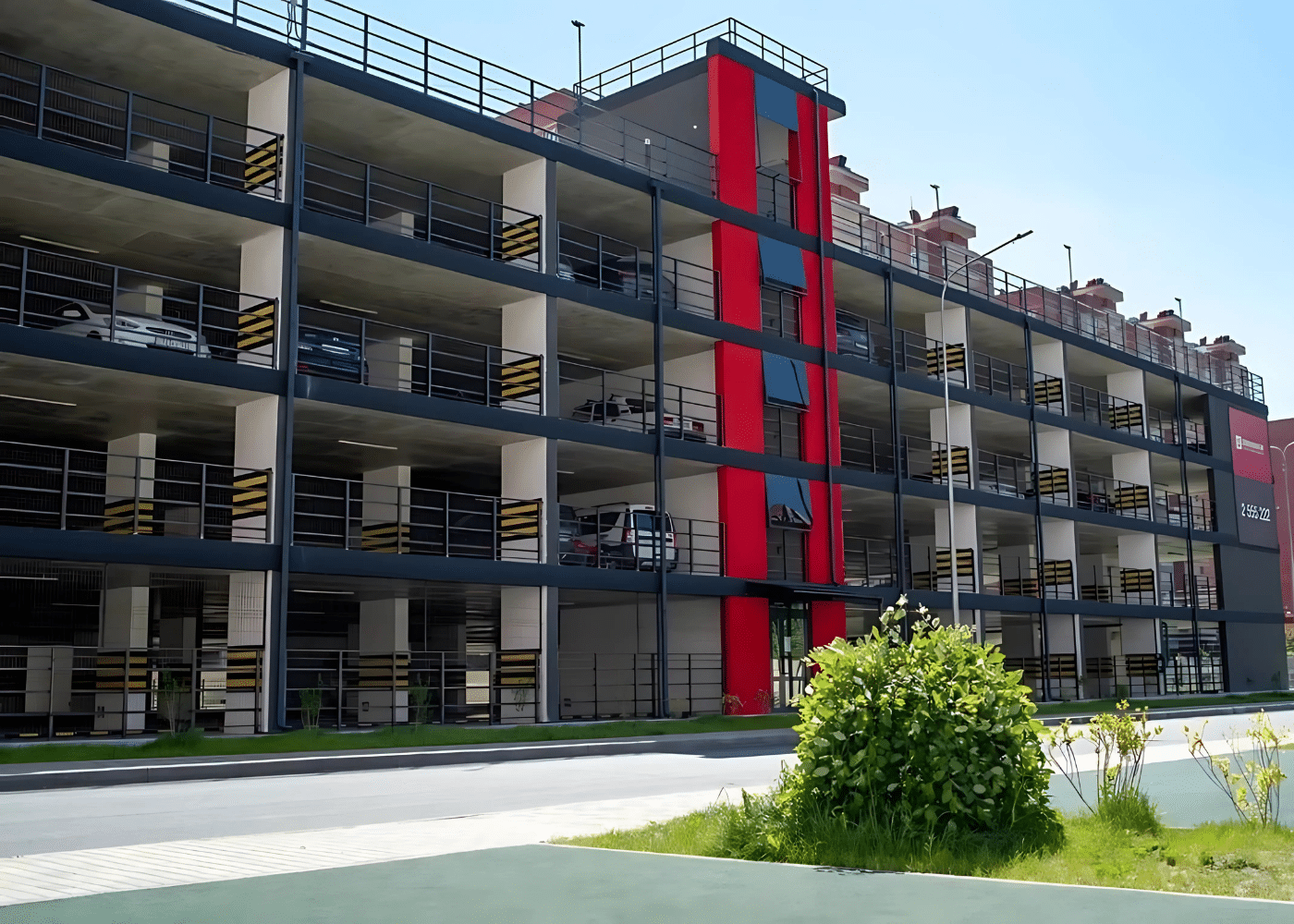

5. Garaże (podziemne lub podwyższone)

Szalunki tracone pustotwórcze umożliwiają realizację stropów płytowych w garażach bez belek i kapiteli, maksymalizując powierzchnię użytkową oraz upraszczając układ kondygnacji.

Przypadek użycia: Miejskie parkingi, garaże w centrach handlowych, parkingi z zielonym dachem

Przykład projektu:

Korzyści:

- Brak opuszczanych belek lub stref ograniczonej wysokości

- Zwiększona jednolitość estetyczna i strukturalna

- Opcje zielonego budynku z zagospodarowaniem terenu na dachu

6. Renowacja budynków i wyrównywanie podłóg

Szalunki tracone pustotwórcze stosuje się również przy modernizacji starszych obiektów w celu skorygowania poziomów posadzek lub wzmocnienia istniejących stropów bez nadmiernego obciążania konstrukcji.

Przypadek użycia: szkoły, obiekty zabytkowe, modernizacja biur

Przykład projektu:

Korzyści:

- Łatwy montaż nad istniejącymi płytami.

- Brak konieczności rozbiórki starego betonu

- Kompatybilny z systemami podłóg podniesionych i integracją HVAC

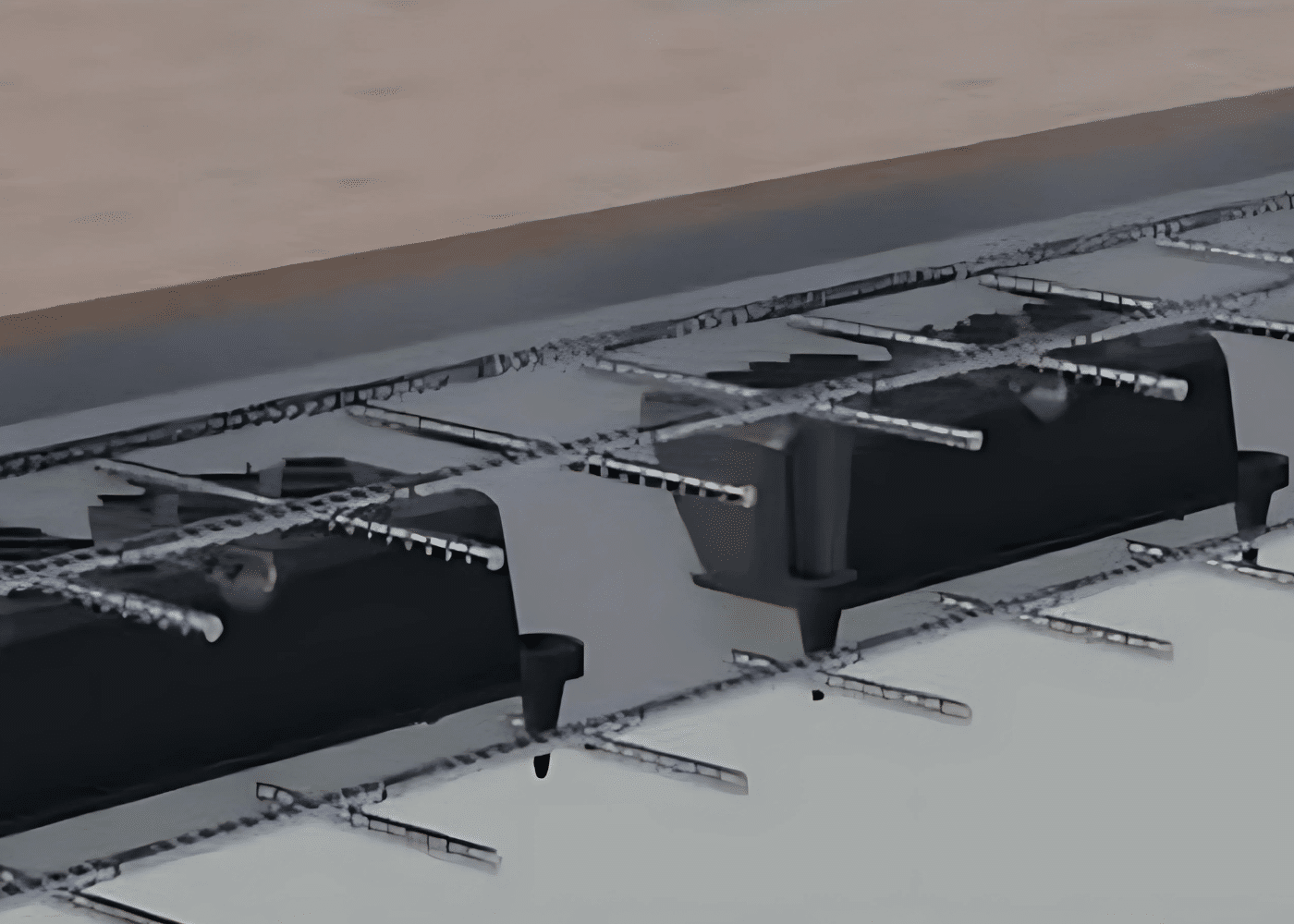

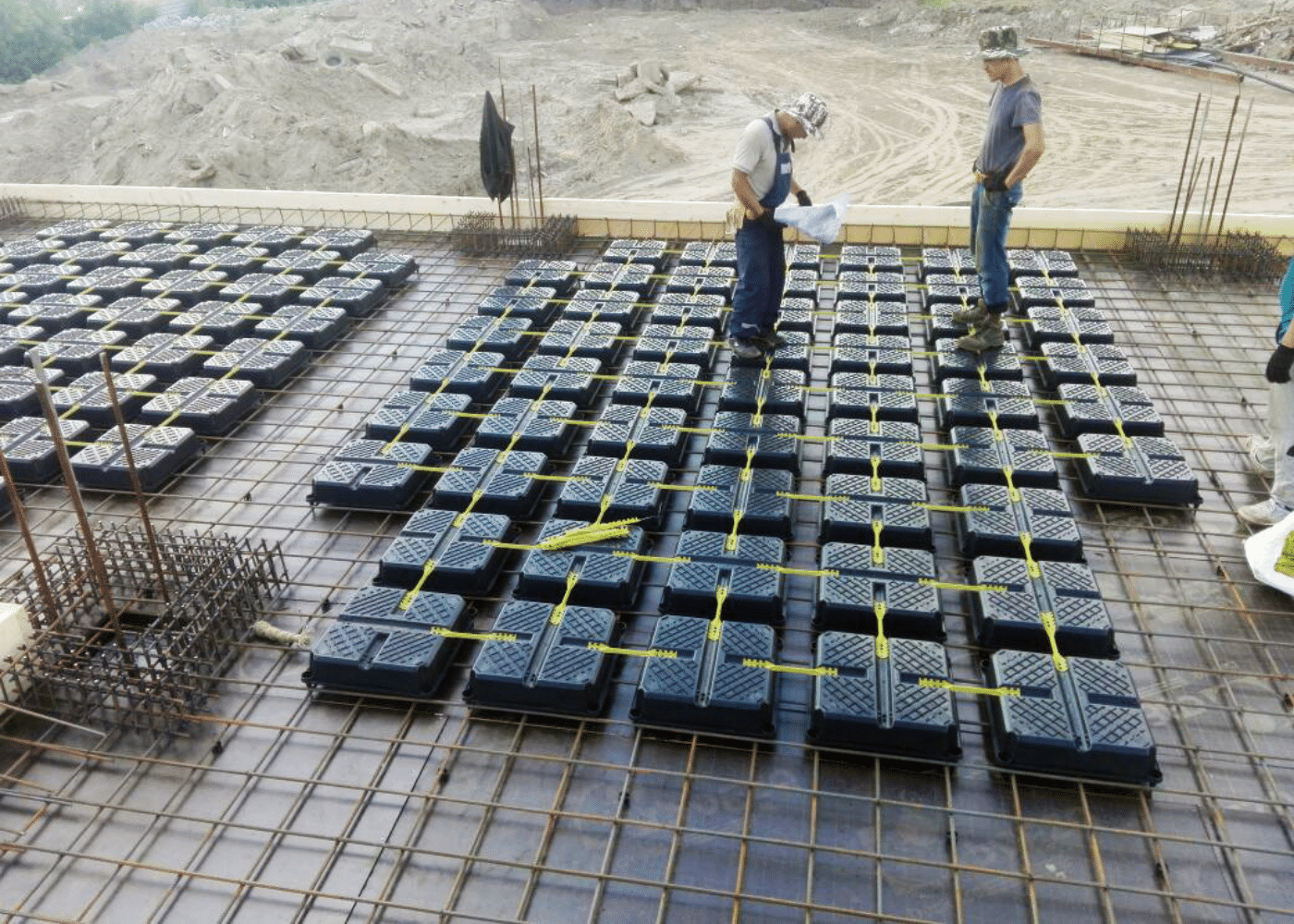

Wytyczne dotyczące instalacji

Prawidłowe obchodzenie się z szalunkami traconymi pustotwórczymi oraz ich właściwy montaż są kluczowe dla zapewnienia odpowiedniej wydajności:

- Pozycjonowanie: Szalunki tracone pustotwórcze muszą być solidnie zamocowane, aby zapobiec ich unoszeniu się podczas betonowania.

- Odstępy: Przerwy między modułami powinny odpowiadać rozstawowi zbrojenia płyty, aby zapewnić skuteczne przenoszenie obciążeń.

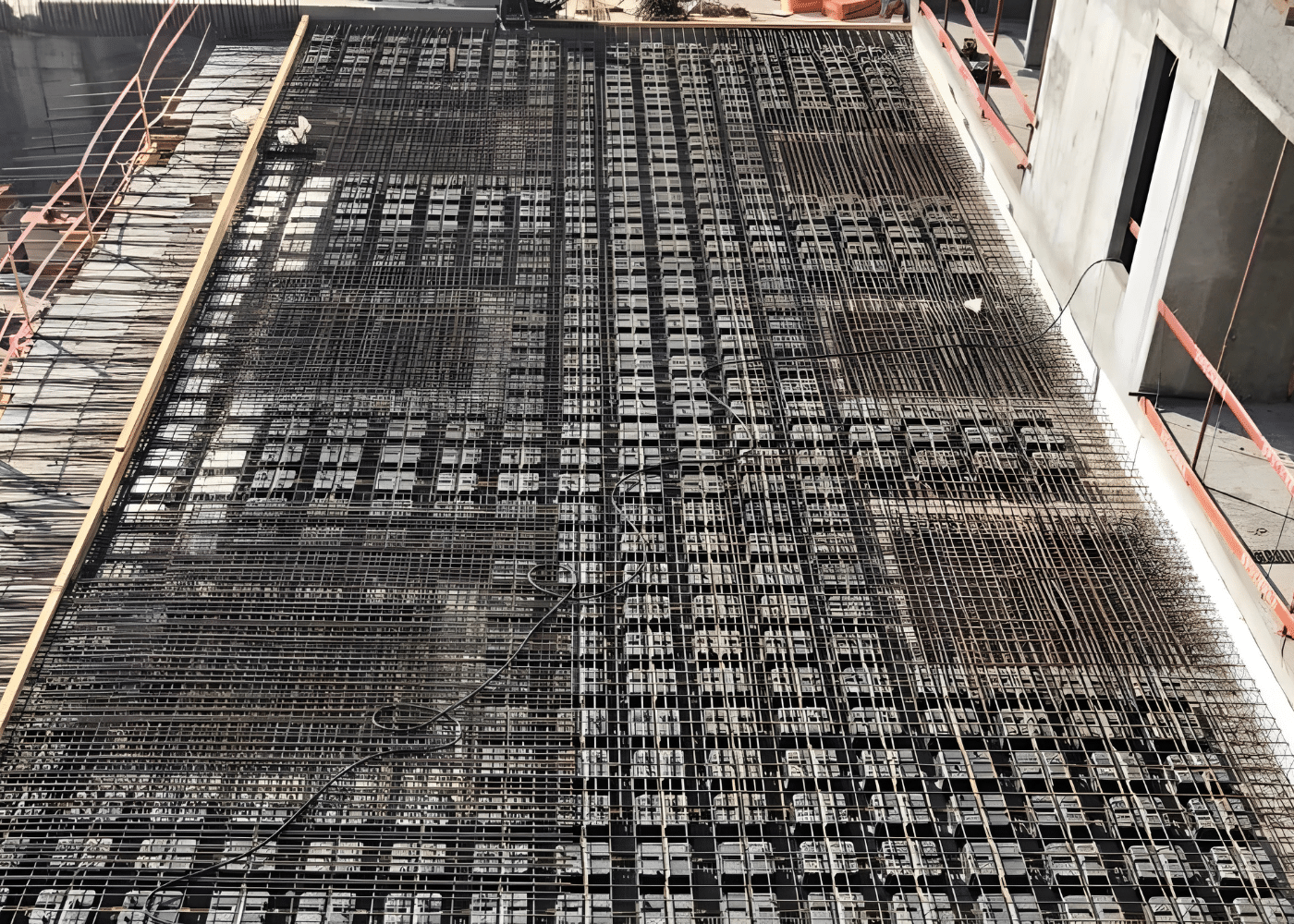

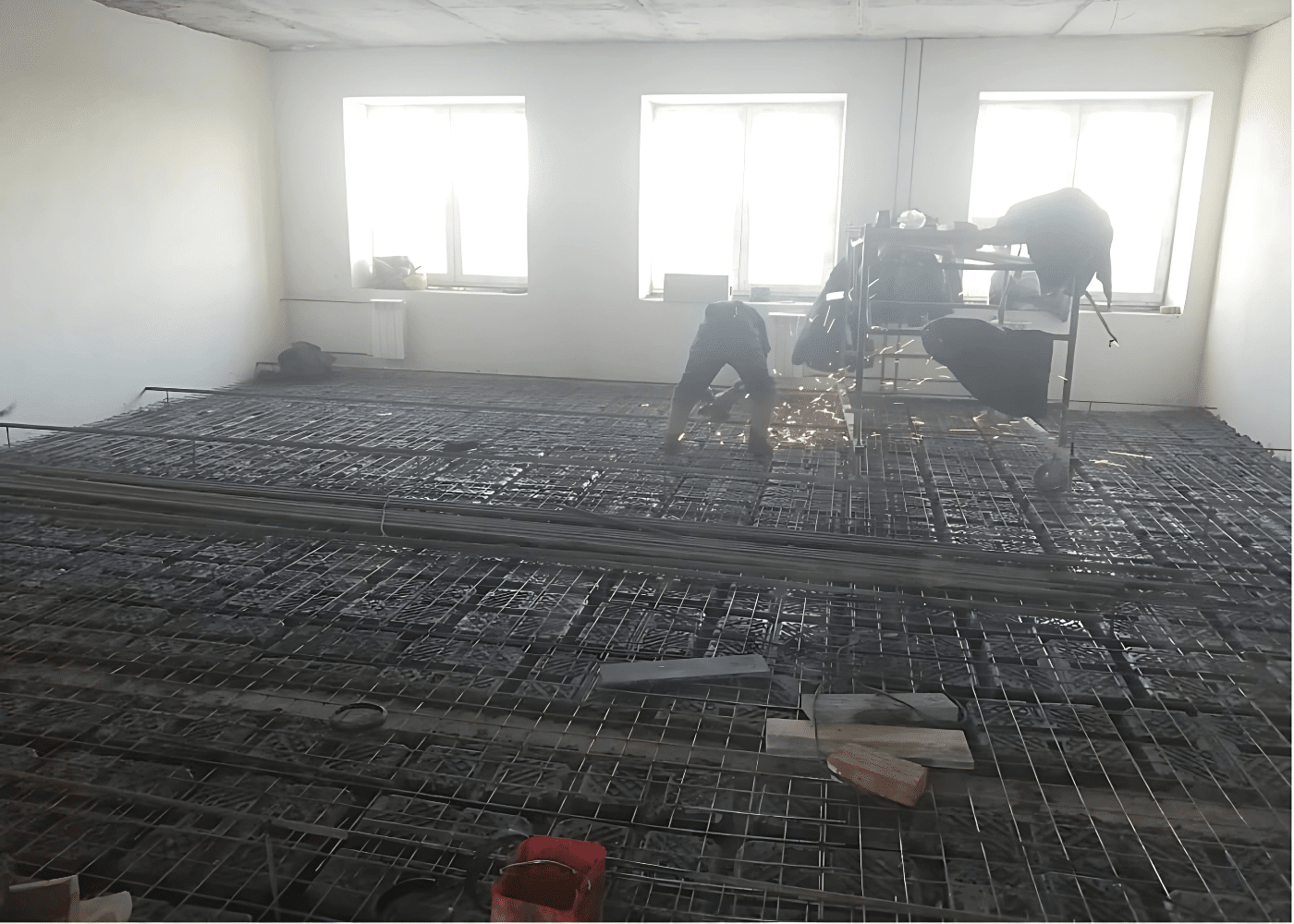

- Zbrojenie: Płyty z pustkami zwykle wymagają dwóch warstw siatek zbrojeniowych — górnej i dolnej — z zachowaniem odpowiednich zakładów i otulenia betonem.

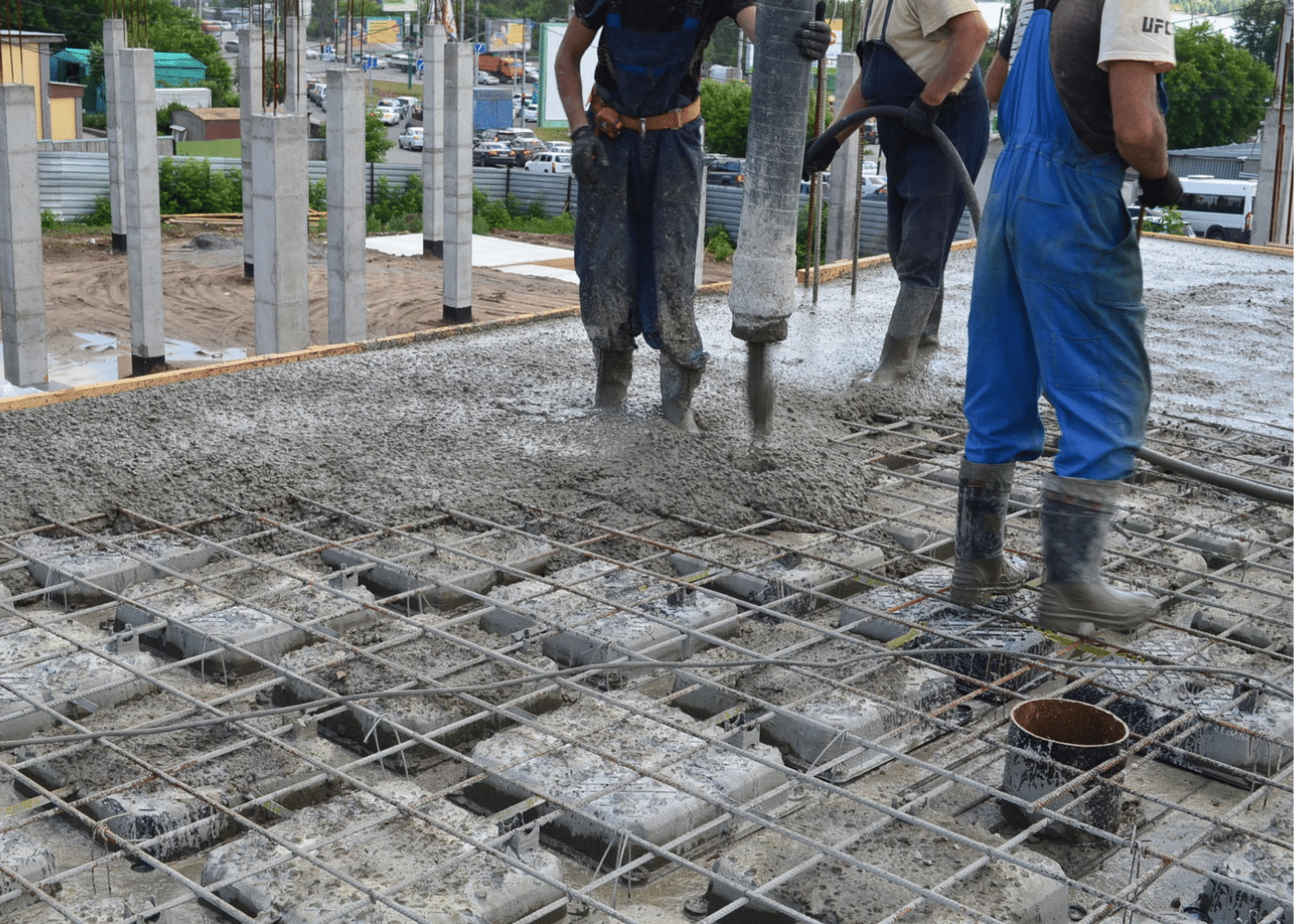

Betonowanie: Beton należy wylewać w sposób kontrolowany i równomierny, aby zapobiec przemieszczeniu lub uszkodzeniu szalunków traconych pustotwórczych. Należy unikać nadmiernego wibrowania, ponieważ może ono doprowadzić do zmiażdżenia lub odkształcenia modułów ze spienionego polistyrenu (EPS), szczególnie tych o niższej wytrzymałości na ściskanie.

Aby zapobiec unoszeniu się szalunków podczas betonowania, należy je mechanicznie zamocować lub dociążyć. Zwykle stosuje się dwustopniowe betonowanie:

Etap 1: Zabetonować do około połowy wysokości szalunków traconych pustotwórczych.

Etap 2: Po związaniu pierwszej warstwy w stopniu wystarczającym do zapewnienia wytrzymałości, pozostały beton jest wylewany do ostatecznego poziomu.

Metoda ta zapewnia właściwą hermetyzację, zmniejsza nacisk na EPS i utrzymuje wyrównanie zbrojenia i profilu płyty.

Producenci dostarczają szczegółowe informacje dotyczące konkretnego projektu, w tym metody połączeń, układ modułów i instrukcje instalacji.

Porównanie z tradycyjnymi materiałami wypełniającymi

Bardziej tradycyjne materiały wypełniające (np. żwir lub chudy beton) są cięższe, mniej elastyczne i nie posiadają właściwości absorpcji wysadzin gruntu. Szalunki tracone pustotwórcze stanowią nowoczesną alternatywę, oferującą istotne zalety:

|

Cecha |

Tradycyjne wypełnienie |

Szalunki tracone pustotwórcze (EPS) |

|---|---|---|

|

Wypełnij Voidight |

Ciężki |

Bardzo lekki |

|

Możliwość ponownego użycia |

Nie |

Często trwałe lub nadające się do recyklingu |

|

Pochłanianie falowania |

Brak |

Doskonały |

|

Instalacja |

Wymagające obsługi ręcznej |

Szybki i modułowy |

|

Efektywność kosztowa |

Niski w całym cyklu życia |

Wysoki |

Przemyślenia końcowe

Szalunki tracone pustotwórcze to nie tylko innowacja — są one integralną częścią nowoczesnego budownictwa. Dzięki redukcji ciężaru własnego konstrukcji, ułatwionej integracji instalacji MEP oraz poprawie długoterminowej trwałości, oferują zarówno elastyczność projektową, jak i oszczędności w całym cyklu życia obiektu. W miarę jak współczesne projekty coraz częściej koncentrują się na efektywności i zrównoważonym rozwoju, zastosowanie lekkich systemów pustotwórczych to wybór przyszłościowy.

Przy odpowiednim doborze produktu, wsparciu inżynieryjnym i właściwej instalacji, szalunki tracone pustotwórcze mogą poprawić zachowanie konstrukcji, uprościć proces budowy i przyczynić się do długoterminowego sukcesu inwestycji.

Jeśli projektujesz żelbetowe płyty stropowe lub pracujesz w trudnych warunkach gruntowych, rozważ stosowanie pustotwórczych szalunków traconych nie jako opcjonalnego dodatku, lecz jako kluczowego elementu nowoczesnego budownictwa.