Co sprawia, że gatunki i normy rur stalowych są tak ważne?

Wybór odpowiedniej rury stalowej to znacznie więcej niż jej nominalny rozmiar, średnica zewnętrzna czy grubość ścianki. Gatunek, skład materiałowy i standard produkcji każdej rury określają jej właściwości chemiczne i mechaniczne, trwałość i długoterminową wydajność.

Dla inżynierów, zespołów ds. Zaopatrzenia i wykonawców zrozumienie gatunków rur stalowych i norm branżowych, takich jak specyfikacje ASTM, EN, ASME i API, ma zasadnicze znaczenie dla zapewnienia integralności projektu, zgodności i opłacalności budowy. Niezależnie od tego, czy są używane jako rury przewodowe w przesyle gazu, czy jako pale konstrukcyjne w fundamentach morskich, wybór odpowiedniego gatunku i normy rur stalowych zapewnia wydajność zarówno przy wysokim, jak i niskim ciśnieniu.

Niniejszy przewodnik wyjaśnia najczęściej stosowane gatunki stali do produkcji rur, globalne standardy przemysłu produkcyjnego oraz wymagania dotyczące powłok, które zapewniają trwałość i niezawodność w różnych zastosowaniach.

Jakie czynniki decydują o wyborze wymaganego materiału stalowego?

Przed wyborem gatunku stali lub standardu produkcji inżynierowie muszą określić właściwą kategorię materiału na podstawie:

- Nośność i poziomy naprężeń

- Narażenie na korozję (morską, przemysłową, podziemną)

- Warunki temperaturowe (wysokie lub niskie)

- Wymagania zmęczeniowe (morskie, mosty)

- Budżet i koszt cyklu życia

Kategorie materiałów i kiedy są wybierane:

Wydajność, spawalność i trwałość rur stalowych zależą przede wszystkim od ich składu materiałowego.

W zastosowaniach palowych, konstrukcyjnych i morskich większość rur jest produkowana ze stali niskowęglowych lub niskostopowych, oferując odpowiednią równowagę między wytrzymałością, spawalnością i opłacalnością.

Stale nierdzewne i wysokostopowe są zarezerwowane do specjalistycznych zastosowań narażonych na ekstremalne warunki korozyjne, temperaturowe lub ciśnieniowe, w których standardowe gatunki pali nie byłyby wystarczające.

1. Rury stalowe węglowe – standard branżowy

Stal węglowa pozostaje najczęściej stosowanym materiałem bazowym zarówno dla rur bezszwowych, jak i spawanych. Łączy w sobie przystępną cenę, wytrzymałość mechaniczną i łatwość wytwarzania, dzięki czemu idealnie nadaje się do palowania, transportu ropy i gazu, systemów wodnych i ram strukturalnych.

Wspólne standardy i oceny:

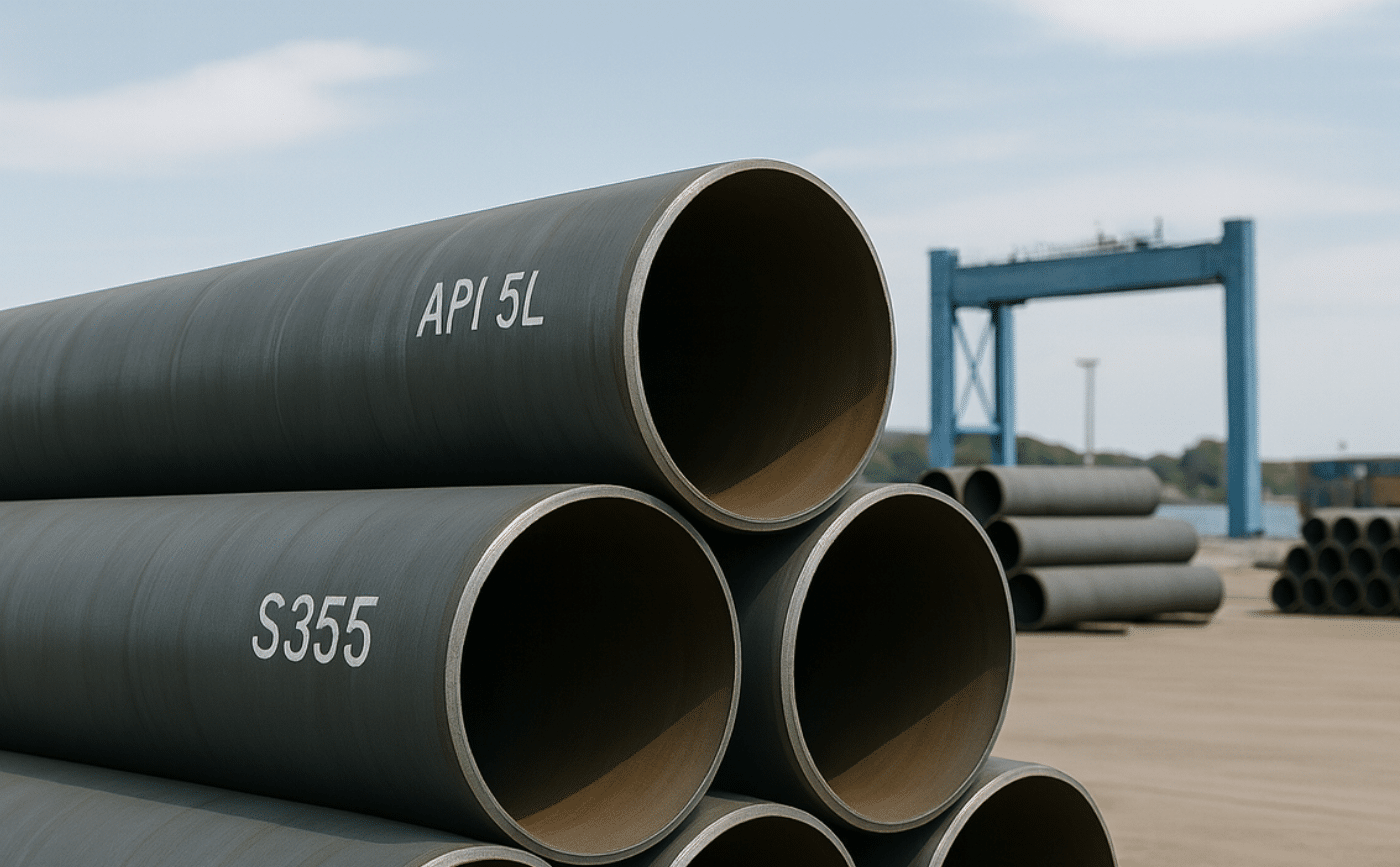

- EN 10025: S235, S275, S355 – ogólne stale konstrukcyjne stosowane na pale rurowe i fundamenty.

- ASTM / API: A106, A53, A252, API 5L (Gr.B, X42-X70) – używane do zastosowań ciśnieniowych, liniowych i palowania na całym świecie.

Typowy skład: 0,15-0,25% węgla z kontrolowanymi dodatkami manganu (Mn), krzemu (Si) i pierwiastków śladowych (Cr, Cu, Ni) w celu poprawy wytrzymałości i spawalności.

Rezultatem jest wytrzymała, ale ciągliwa stal, zdolna do wytrzymania obciążeń udarowych i dynamicznych w trudnych warunkach.

Stale węglowe, takie jak S355 i A252, są preferowane do palowania i prac konstrukcyjnych ze względu na ich zrównoważone połączenie wytrzymałości, plastyczności i spawalności.

Gatunki rurociągów, takie jak API 5L, koncentrują się na ograniczaniu ciśnienia, wytrzymałości i niezawodności pod ciśnieniem wewnętrznym, dzięki czemu idealnie nadają się do transportu ropy naftowej, gazu i wody.

Kluczowy wniosek: Stale węglowe stanowią mocną i ekonomiczną podstawę dla większości zastosowań konstrukcyjnych, pod warunkiem, że są odpowiednio zabezpieczone przed korozją.

2. Stal niskostopowa – zwiększona wytrzymałość i odporność na obciążenia dynamiczne

Podczas gdy stale węglowe obejmują większość standardowych zastosowań, stale niskostopowe są określane, gdy projekty wymagają wyższej granicy plastyczności, lepszej wydajności zmęczeniowej lub niezawodnej wytrzymałości w niskich temperaturach.

Stale te nadal składają się głównie z żelaza i węgla, ale zawierają niewielką ilość dodanych stopów (zwykle <5%), takich jak nikiel, chrom, molibden lub wanad, zwiększając wydajność mechaniczną bez pogarszania spawalności.

Typowe oceny:

- EN 10025: S420, S460

- ASTM / API: A572 Gr.50, A333 Grade 6 (zastosowania niskotemperaturowe)

Zalety:

- Lepszy stosunek wytrzymałości do wagi

- Doskonała wytrzymałość i odporność na zmęczenie

- Zachowuje wytrzymałość i odporność na obciążenia cykliczne i w niskich temperaturach.

Takie gatunki są często stosowane w projektach palowania na morzu, mostach lub na morzu, gdzie niezbędna jest dodatkowa wytrzymałość, ale pełna chemia wysokostopowa byłaby nieekonomiczna.

Przykład: W konstrukcjach portowych na Morzu Północnym lub Bałtyku, pale rurowe klasy S460 zapewniają wyższą sztywność dla głębokich fundamentów przy jednoczesnym zachowaniu spawalności.

3. Stal nierdzewna i stal wysokostopowa – odporność na korozję

Stale nierdzewne i wysokostopowe stanowią mniejszą, wyspecjalizowaną kategorię stosowaną, gdy odporność na korozję, tolerancja temperaturowa lub stabilność chemiczna mają krytyczne znaczenie.

Rury ze stali nierdzewnej nie są typowe dla pali konstrukcyjnych, ale można je znaleźć w rurociągach procesowych, zakładach chemicznych lub systemach przybrzeżnych narażonych na trudne warunki morskie lub chemiczne.

Popularne typy:

- A312 TP304 / TP316 – austenityczne stale nierdzewne stosowane w przemyśle chemicznym, uzdatnianiu wody i rurociągach procesowych na morzu.

- A335 P11 / P22 – stopy chromowo-molibdenowe do pracy w wysokich temperaturach.

- Gatunki A333 – stopy niskotemperaturowe stosowane w systemach kriogenicznych.

Zalety:

- Wyjątkowa odporność na korozję

- Stabilna wydajność mechaniczna w ekstremalnych temperaturach

- Długa żywotność przy minimalnej konserwacji

Jednak ze względu na wyższy koszt i ograniczoną dostępność, stale te są rzadko stosowane w ścianach z grodzic, ścianach kombi lub standardowych palach fundamentowych.

W budownictwie morskim takie materiały są zwykle zarezerwowane dla krytycznych połączeń, systemów pionowych lub komponentów wymagających zarówno wytrzymałości mechanicznej, jak i odporności na korozję – nie dla standardowych fundamentów palowych.

4. Praktyczny wgląd w prace palowe i konstrukcyjne

W większości projektów morskich, portowych i infrastrukturalnych, stale niskowęglowe i niskostopowe (S355-S460, A252, API 5L) oferują najlepszą równowagę między wydajnością, dostępnością i kosztami.

Materiały nierdzewne i wysokostopowe pozostają opcjami niszowymi, uzasadnionymi tylko wtedy, gdy szybkość korozji lub wahania temperatury przekraczają ograniczenia powlekanej stali węglowej.

Uwaga: Niezależnie od gatunku, wszystkie rury stalowe wymagają systemów ochronnych, takich jak powłoki epoksydowe, cynkowanie lub ochrona katodowa, aby zapewnić długotrwałą żywotność w środowisku morskim lub podziemnym.

Podsumowanie

|

Rodzaj materiału |

Wspólne standardy |

Kluczowe oceny |

Typowe zastosowanie |

Uwagi |

|

Stal węglowa |

EN 10025 / API 5L / ASTM A252 |

S355, API 5L X52 |

Ogólne palowanie, ropa i gaz, wodociągi |

Najbardziej ekonomiczna i niezawodna opcja |

|

Stal niskostopowa |

EN 10025 / A572 / A333 |

S460, A572 Gr.50 |

Offshore, mosty, zimne regiony |

Wyższa wytrzymałość i odporność |

|

Nierdzewne / wysokostopowe |

A312 / A335 / A333 |

304, 316, P11 |

Rurociągi procesowe, zakłady chemiczne |

Doskonała odporność na korozję, wysoki koszt |

Wybór rodzaju materiału stanowi podstawę wyboru gatunku.

Jak wybrać odpowiedni gatunek rur stalowych po wybraniu rodzaju materiału?

Po zdefiniowaniu kategorii materiału (węglowa, niskostopowa, nierdzewna), inżynierowie wybierają gatunek stali, który spełnia wymagania projektu w zakresie właściwości chemicznych i mechanicznych.

Na przykład:

- Stal węglowa → S355, ASTM A252 Gr.3, API 5L Grade B lub X52

- Stal niskostopowa → S420, S460, A572 Gr.50, A333 Gr.6

- Nierdzewne → TP304, TP316, A335 P11 / P22

Gatunki stali zapewniają przewidywalne ramy dla porównań:

- Granica plastyczności

- Wytrzymałość na rozciąganie

- Spawalność

- Odporność na uderzenia

- Odporność na korozję

- Dopuszczalne naprężenie

- Odpowiednie środowisko

Przykłady:

- Pale i konstrukcje: S355J2H, ASTM A252 Gr.3

- Offshore wind & marine: S420-S460, API 5L X52-X65

- Orurowanie procesowe: A312 TP316

- Praca w niskich temperaturach: A333 Klasa 6

Gatunki służą zatem jako pomost między typem materiału a wymaganiami inżynieryjnymi.

Jakie metody produkcji należy wziąć pod uwagę przed wyborem standardu?

Metoda produkcji ma bezpośredni wpływ na właściwości mechaniczne, jakość spawania, tolerancje i koszty. Inżynierowie muszą wybrać metodę, która pasuje do danego zastosowania.

Główne procesy produkcyjne:

Rury bez szwu (SMLS)

- Brak spawania

- Wyższa wytrzymałość i jednorodność

- Używany w zastosowaniach wysokociśnieniowych lub wysokotemperaturowych

- Powszechnie stosowane w API 5L, ASTM A106, A333

Spawanie rur

Zawiera:

- Podłużne spawanie łukiem krytym (LSAW) – wytrzymałe, precyzyjne, idealne do pali o dużej średnicy.

- SSAW (spiralne spawanie łukiem pod osłoną) – opłacalne w przypadku dużych średnic zewnętrznych i długich odcinków.

- ERW (spawanie elektrooporowe) – używane do zastosowań konstrukcyjnych i systemów niskociśnieniowych

Wykańczane na gorąco vs. formowane na zimno

- EN 10210 wykończone na gorąco: doskonała wytrzymałość, jednorodność

- EN 10219 formowane na zimno: doskonała dokładność wymiarowa, szeroko stosowane do pali konstrukcyjnych

Wybór produkcji wpływa na wybór norm, tolerancji, wymagań testowych i ostatecznej specyfikacji rur.

Które międzynarodowe normy określają te klasy, metody produkcji i wymagania dotyczące wydajności?

Po wybraniu rodzaju materiału, gatunku stali i metody produkcji, międzynarodowe normy określają, w jaki sposób rura musi być produkowana, testowana i certyfikowana, aby osiągnąć wymagany poziom wydajności.

Normy takie jak API 5L, ASTM A252, ASTM A53, EN 10219, EN 10210, AS 1163 i DIN 2458 określają, co następuje:

1. Wymagania dotyczące metody produkcji

- Rury stalowe bez szwu i spawane

- Spawanie wzdłużne (LSAW) lub spawanie spiralne (SSAW)

- Tolerancje i wymagania dotyczące spawania elektrooporowego (ERW)

- Wykończone na gorąco a formowane na zimno profile konstrukcyjne

- Czy wymagana jest obróbka cieplna (np. normalizacja, TMCP)

2. Wymagania chemiczne i mechaniczne

- Limity składu chemicznego (C, Mn, Si, P, S, pierwiastki stopowe)

- Minimalna granica plastyczności, wytrzymałość na rozciąganie i udarność

- Dopuszczalne zakresy temperatur (dla zastosowań morskich, kriogenicznych lub wysokotemperaturowych)

3. Wymagania dotyczące wymiarów

- Zakresy i tolerancje grubości ścianek rur

- Tolerancje długości rur (pojedyncza, podwójna, losowa długość)

- Limity średnicy zewnętrznej, wewnętrznej i owalności

4. Wymagania dotyczące testowania i certyfikacji

- Testy hydrostatyczne

- Badania ultradźwiękowe (UT) i badania radiograficzne (RT)

- Badania udarowe (Charpy V-notch)

- Testowanie twardości

- Obowiązkowe certyfikaty badań materiałowych (EN 10204 3.1 / 3.2)

- Poziomy akceptacji NDT

5. Warunki dostawy i wymagania dotyczące powierzchni

- Walcowane na gorąco, formowane na zimno, normalizowane, ulepszane cieplnie lub walcowane termomechanicznie

- Stan powierzchni (goła, czarna, ocynkowana, powłoka)

6. Dodatkowe wymagania dotyczące aplikacji

- Ciśnienie znamionowe (API 5L / ASME B31.4 / B31.8)

- Wymagania dotyczące spawalności

- Wymagania dotyczące rur przewodowych, rur do palowania, konstrukcyjnych kształtowników zamkniętych lub rur ciśnieniowych

Jakie są główne gatunki rur stalowych stosowane na świecie?

API 5L Grades

- Zaprojektowany do przesyłu gazu, rurociągów naftowych, elektrowni i zastosowań konstrukcyjnych.

- Klasy: A, B, X42, X52, X56, X60, X65, X70

Gatunki ASTM A252 (Gr.1-Gr.3)

- Standard branżowy dla pali stalowych jako pale.

- Klasa 3 jest najbardziej powszechna ze względu na wysoką granicę plastyczności i jednolitą grubość ścianki.

ASTM A53 / A106

- Używany do: niskociśnieniowych przewodów pary, wody, gazu, ogólnych zastosowań konstrukcyjnych (A53)

EN 10025 / EN 10219 / EN 10210

- Normy europejskie dotyczące stali konstrukcyjnych i kształtowników zamkniętych.

- Gatunki: S235, S275, S355, S420, S460

AS/NZS 1163

- Konstrukcyjne profile zamknięte stosowane w Australii i Nowej Zelandii.

- Klasy: C250, C350, C450

Jak wymiary rur i grubość ścianek wpływają na wydajność?

Każda rura stalowa jest definiowana przez:

- nominalny rozmiar rury (NPS)

- średnica zewnętrzna (OD)

- średnica wewnętrzna (ID)

- grubość ścianki

Wraz ze wzrostem grubości ścianki rury mogą wytrzymać wyższe ciśnienie i naprężenia podczas jazdy, ale stają się cięższe i wymagają większej mocy spawania i udźwigu dźwigu.

Jakie są kluczowe wnioski dla inżynierów i kupujących?

Wybór odpowiedniej rury to wielowarstwowa decyzja inżynieryjna.

Zapewnienie niezawodności i zgodności w zastosowaniach palowych, morskich, przybrzeżnych i konstrukcyjnych:

- Zacznij od wymagań inżynieryjnych i środowiskowych, a następnie zdefiniuj odpowiedni typ materiału.

- Wybierz gatunek stali, który zapewnia wymaganą wydajność mechaniczną – granicę plastyczności, wytrzymałość, spawalność i skład chemiczny.

- Określ prawidłową metodę produkcji w oparciu o średnicę, grubość ścianki, naprężenia napędowe i metodę instalacji.

- Odnieś się do odpowiedniej normy międzynarodowej, aby upewnić się, że tolerancje wymiarowe, dopuszczalne limity naprężeń, właściwości mechaniczne i procedury testowe są w pełni spełnione.

- Zastosuj odpowiednie systemy powłok zapewniające długoterminową trwałość.

Prawidłowe zrozumienie rodzajów materiałów, gatunków rur stalowych, metod produkcji i międzynarodowych norm zapewnia długoterminową trwałość, bezpieczeństwo i optymalną wydajność w każdym projekcie.

Powiązane produkty od Aema Stal

- Rury stalowe jako pale

- Rury stalowe ze szwem Rura LSAW

- Rury stalowe spawane spiralnie SSAW

- Rury antykorozyjne 2PE/3PE

- Rury antykorozyjne

- Systemy ścian kombinowanych

Skontaktuj się z nami już dziś, aby otrzymać ofertę dostosowaną do Twojego nadchodzącego projektu.